BASF pioniert met eerste elektrische stoomkraakovens ter wereld

Samen met de grootste petrochemische onderneming van het Midden-Oosten SABIC en het industriële gas- en engineering bedrijf Linde, heeft de Duitse chemiereus BASF ’s werelds eerste demonstratiefabriek voor grootschalige elektrisch verwarmde stoomkraakovens ingehuldigd.

In maart 2021 gaven de drie bedrijven het startsein voor de ontwikkeling en bouw van de elektrisch verwarmde stoomkraakovens. Na drie jaar van ontwikkeling, engineering en bouwwerkzaamheden kan de demonstratiefabriek nu in gebruik worden genomen op de Verbund-site van BASF in het Duitse Ludwigshafen.

Uitstoot met 90% verminderen

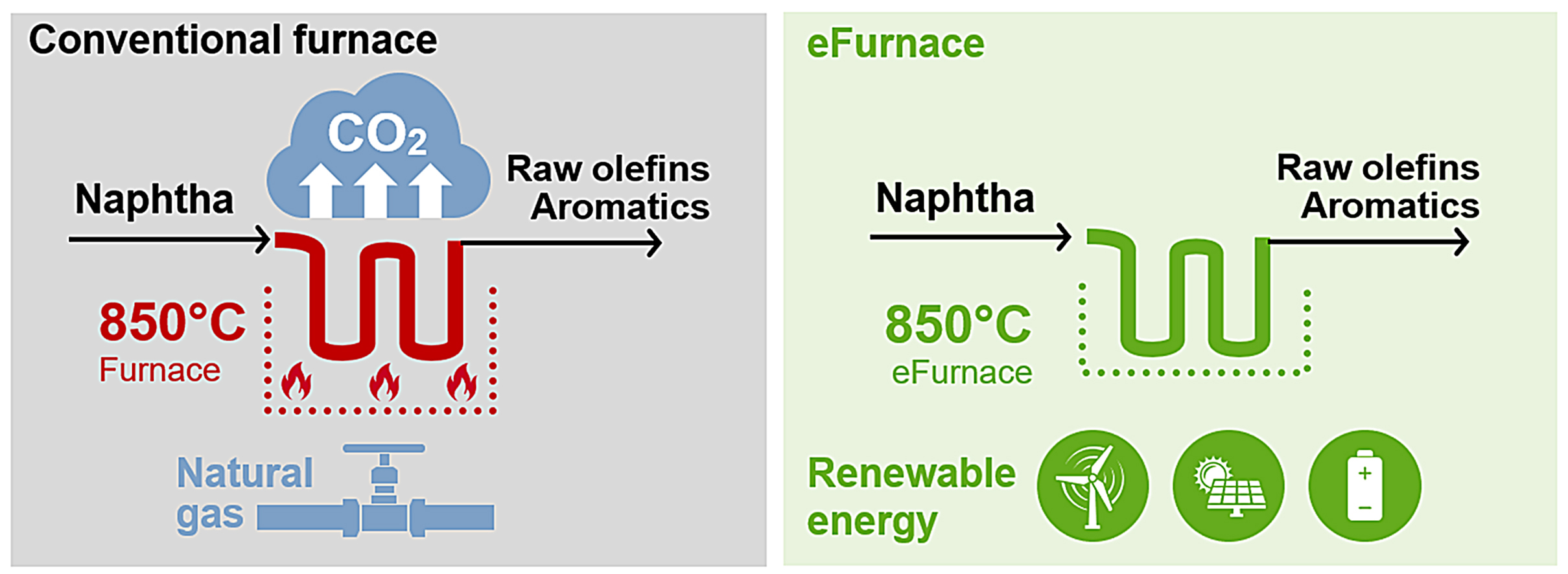

Stoomkrakers spelen een belangrijke rol in de productie van basischemicaliën en vereisen een aanzienlijke hoeveelheid energie om koolwaterstoffen af te breken tot olefinen en aromaten. Gewoonlijk wordt de reactie uitgevoerd in ovens bij temperaturen van ongeveer 850 graden Celsius. Tot nu toe werden deze temperaturen bereikt met conventionele brandstoffen zoals gas.

De demonstratiefabriek wil nu aantonen dat continue productie van olefinen mogelijk is met behulp van groene elektriciteit als warmtebron. Door elektriciteit uit hernieuwbare bronnen te gebruiken, heeft de nieuwe technologie het potentieel om de CO2-uitstoot van een van de meest energie-intensieve productieprocessen in de chemische industrie met minstens 90% te verminderen in vergelijking met de conventionele stoomkrakers.

Geïntegreerde demofabriek

De demonstratiefabriek, die olefinen zoals ethyleen, propyleen en mogelijk ook hogere olefinen produceert uit verzadigde koolwaterstof-grondstoffen, is volledig geïntegreerd in de bestaande stoomkrakers in Ludwigshafen. Door de demofabriek meteen actief in te zetten, wil BASF gegevens verzamelen over het gedrag van materialen en processen onder commerciële bedrijfsomstandigheden. Later kan die innovatieve technologie dan echt ontwikkeld worden tot industriële marktrijpheid.

Het bedrijf heeft ervoor gekozen om twee verschillende verwarmingsconcepten uit te testen. Terwijl in de ene oven directe verwarming een elektrische stroom rechtstreeks op de breekspoelen toepast, maakt in de tweede oven indirecte verwarming gebruik van stralingswarmte van verwarmingselementen die rond spoelen zijn geplaatst.

Decarbonisatie in industrie

De twee elektrisch verwarmde ovens zullen samen zo’n 4 ton koolwaterstofgrondstof per uur produceren en verbruiken 6 megawatt hernieuwbare energie. Om de ontwikkeling van de nieuwe oventechnologie te ondersteunen, kreeg het project 14,8 miljoen euro van het Duitse Federale Ministerie voor Economische Zaken en Klimaatactie in het kader van het financieringsprogramma ‘Decarbonisatie in de Industrie’. Het programma ondersteunt energie-intensieve industrieën in Duitsland bij hun inspanningen om koolstofneutraal te worden.

“Met de ontwikkeling van elektrisch aangedreven stoomkraakovens krijgen we een sleuteltechnologie in handen die zal helpen om de uitstoot van broeikasgassen in de chemische industrie aanzienlijk te verminderen”, zegt CEO van BASF Martin Brudermüller. “Het vervult me met trots en vreugde dat we dit succes samen met onze partners SABIC en Linde hebben bereikt. De demonstratiefabriek in Ludwigshafen zal ons waardevolle informatie opleveren voor de laatste stap naar de industriële toepassing van de technologie.”

Verbund-sites

BASF integreert de elektrische stoomkrakers in zijn bestaande Verbund-site in Ludwigshafen. Door gebruik te maken van het Verbund-systeem, doorloopt BASF zo volledige waardeketens van basischemicaliën tot consumentenproducten. Chemische processen maken efficiënter gebruik van energie, behalen een hogere productopbrengst en besparen bovendien grondstoffen. Bijproducten van het ene proces worden gebruikt als startmateriaal voor andere processen. Dat bespaart grondstoffen en energie, vermijdt emissies, verlaagt de logistieke kosten en maakt gebruik van synergieën. Van de 233 productievestigingen van BASF produceren de zes Verbund-sites maar liefst 50% van de totale volumes van de Duitse chemiereus.